너희가 인쇄판을 아느냐?

2003-06-22

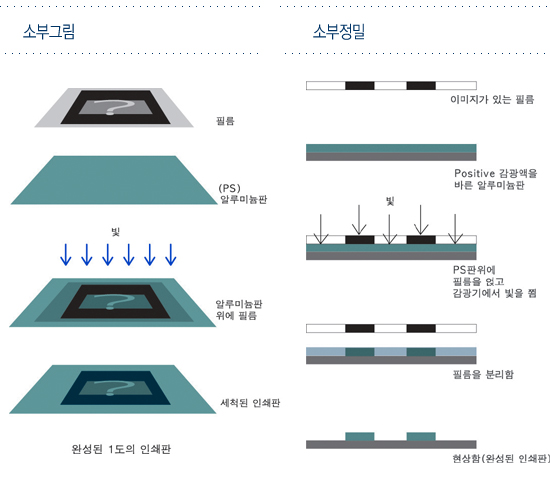

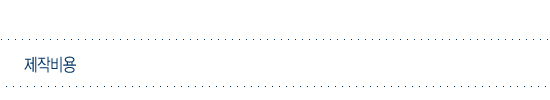

현상액을 바른 얇은 알루미늄판에 이미지를 고착시켜 인쇄기계에 걸어 인쇄할 수 있도록 판을 만드는 과정을 ‘소부과정’이라고 합니다. 때로는 ‘인쇄판만들기과정’이라고도 합니다.

원고에서 필름으로, 필름에서 인쇄판으로 결국 인쇄판이 인쇄기에 걸려 인쇄되어 나오는 것입니다. 그래서 필름에 있는 망점을 그대로 전사시켜야는 것이 소부의 가장 중요한 과정입니다.

각 필름1장 당 1개의 인쇄판이 만들어지기 때문에 4도 원색이면 필름 4장 인쇄판이 4장이 됩니다. 인쇄를 모르는 분들은 필름을 인쇄기에 붙이는 것으로 잘못 아시기도 합니다만 만일 그렇게 하면 옵셋인쇄의 원리에도 맞지않을 뿐더러 필름이 손상되어 다시는 재인쇄할 수 없게 됩니다. 그래서 인쇄소에 가서 보면 필름은 보이지 않고 각 도수에 1장씩 얇은 알루미늄판만 떼었다 붙였다 하는 것을 보게 됩니다. 바로 그것이 인쇄판입니다. 본인쇄에는 필름의 이미지가 그대로 전사된 이 인쇄판만 쓰이게 됩니다.

옵셋인쇄는 물과 기름이 섞이지 않는 원리로 인쇄하는 평판의 원리이기 때문에 요철이 없는 판에 오로지 약품만으로 이미지와 그렇지않은 부분을 분리하여 인쇄잉크를 묻히게 하고 그것이 고무판(블랑켓)에 묻게 되고 또 그 이미지가 종이에 전사되는 원리입니다.

또 이 판은 본 인쇄 뿐만 아니라 인쇄교정을 할 때에도 인쇄판을 만들어 사용한다는 것을 잊지는 않았죠?

인쇄판의 종류는 평요판, PS판, 다층평판(내쇄력이 커 윤전 등 부수가 많은 인쇄) 등이 있으며 주로 요즘은 미리 일정한 두께의 감광막을 처리하여 표준화된 PS(Pre-sensitized Plate)판을 주로 사용하기도 합니다.

소부과정은 알루미늄판에 감광액을 바른 다음 UV램프로 자외선을 노출시켜 노출이 안된 부분(이미지가 있어 빛을 투과시키지 못함= 선화부= 친유성)은 판에 고착이 되고 노출된 부분(이미지가 없어 빛을 통과시킴= 비선화부= 친수성)은 물에 세척이 되어 탈락시키는 과정입니다.

그 후 옮기는 과정에서 예리한 부분에 긁히기 쉽기 때문에 엷게 고무로 코팅해 줍니다. 이 고무코팅은 인쇄기에 걸린 다음 인쇄하기 직전에 물로 닦여지기 때문에 인쇄하는 데는 지장이 없습니다.

이 소부과정은 필름에 있는 것을 그대로 판에 옮기는 것이기 때문에 크기, 위치, 색의 오류가 생기지 않습니다. 오류가 생긴다면 그것은 필름에서부터 생겨난 것이기 때문에 필름교정, 인쇄교정을 철저히 봐야한다는 것을 의미합니다.

그리고 터잡기가 완전히 마친 필름으로 인쇄판을 만듭니다. 판을 만들면서 터잡기를 하는 경우는 없습니다. 그래서 이 인쇄판을 만드는 소부실은 보통 인쇄소에서 직접 운영합니다. 즉 필름을 받아서 인쇄일정에 맞추어 그때그때 몇 시간 전에 인쇄소에서 인쇄판을 만들어 인쇄기에 걸게 됩니다. 소부가 된 인쇄판은 빛을 쪼이지 않는다면 하루이상 보관 가능하나, 보통 인쇄기계가 돌아가는 하루의 양을 미리 소부하여 놓는 경우가 대부분입니다. 그리고 보관할 때에도 빛을 쬐지 않도록 안 쪽으로 돌려 세워놓습니다.

예전에는 여러 과정을 퀘퀘한 현상액 냄새가 나는 곳에서 사람이 직접 일일이 손으로 하였었습니다만 요즘은 많이 편리해져서 포지티브로 필름을 떠오면 기성제품으로 나오는 PS판에 감광시켜 자동현상기에 걸면 판이 곧바로 만들어집니다.

인쇄판을 만드는 시간은 ①펀치기로 기계가 물리는 곳에 구멍을 뚫고 ②감광기에서 노광하여 ③자동현상기에 넣는 시간 약 5분 내외정도 소요됩니다. 4도일 때에는 약 20분 정도면 되겠지요.

보통 소부실에는 인쇄소에서 관리하는 제판실에 소속되어 있습니다. 이 제판시에는 아직 수동 터잡기(하리꼬미)를 제판실에서 한다거나(부분수정이 많은 사보 등), 가지고 온 필름으로 충분하지 못하고 반복하여 터잡기를 해야할 경우에 필요한 밀착기가 있습니다. 소부하는데 필요한 감광기, 자동 현상기 그리고 카메라들이 있습니다.

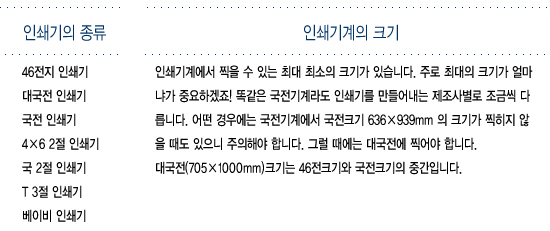

대부분 인쇄소의 인쇄기 크기에 들어갈 수 있는 최대의 크기대로 인쇄판이 결정됩니다.

국전기계에는 국전크기의 인쇄판이, 4×6전지나 4×6 2절 크기의 인쇄기계에는 그 크기 그대로 인쇄판이 결정됩니다. 뿐만 아니라 전에 말씀드린 것처럼 인쇄기계가 종이를 물고 들어가는 폭이 기계마다 다르기 때문에 정확한 물림폭을 알고 있어야 인쇄판을 만드는데 실수가 없습니다.

(물림쪽에서 얼마나 떨어져 필름을 배치하여 감광해야 하는지? 소부실에서는 정확하게 핀을 맞추어야하기 때문에 정확한 위치에 기계에 물리도록 구멍을 뚫어줍니다.)

그리고 그 인쇄기계가 인쇄될 수 있는 최대의 폭이 얼마인지 알아야 인쇄판을 만들기 전에 인쇄판의 크기와 상관없이 인쇄가 가능한 크기인지 아닌지 다시 한번 확인해야 합니다.

그 인쇄 최대크기는 인쇄기계 제조사별로 조금씩 다르기 때문에 바탕면 전면에 인쇄해야 한다면 하리꼬미(터잡기)할 때 인쇄소 선정과 더불어 최대크기를 확인하는 것이 안전합니다.

이외에 일반적인 크기와 조금 다른 변형 인쇄기계들도 얼마든지 있습니다. 소량 인쇄일 때에 주로 사용하는 것으로 여러 가지 크기의 인쇄기계마다 취급하는 인쇄판의 크기도 각각 다를 수밖에 없습니다.

국전 = 1만원 내외

4×6 2절 = 8천원 내외

그리고 재생판을 쓸 경우에는 더 값이 떨어지기도 합니다.

보통 이 비용은 인쇄비 계산될 때 자세히 보면 나옵니다.

복습하는 의미로 1대에는 인쇄판이 몇 개가 들어갈까요?

앞 뒤 인쇄라면= 8개, 전면만 인쇄하는 포스터라면= 4개입니다.

인쇄 도 수 만큼 판이 필요합니다. 별색이 있다면 1도씩 추가해야죠...

이 PS판은 보통 10만통의 내쇄력을 갖습니다.

여러번 반복하여 인쇄하면 표면의 감광액이 닳아져 망점 재현력이 다소 떨어집니다. 그래서 10만통이 넘는 경우에는 여러 벌의 PS판을 준비해야 합니다.

때로는 표면이 거친 용지(모조계열, 특수지= 평활도가 낮은 용지)일 때에는 10만통이 되기 전에 마모되기도 하고 부드러운(평황도가 높은 용지) 아트지는 10만통이 약간 넘어도 사용 가능할 경우도 있습니다.

1. 먼지나 머리카락등 잡티가 많이 들어갈 수 있습니다.

공기 중에 노출된 여러 잡티가 필름과 함께 감광기안에 들어가 현상되는 경우가 종종 발생하기도 합니다. 그래서 소부하기 전에 필름을 닦거나 감광기 유리면을 깨끗이 보존하는 것이 중요합니다.

때로는 칼로 필름을 수정한 부분에 빛을 쪼이게 되면 표시가 드러나기 때문에 붓으로 수정액을 덧칠하여 그 칼 자국을 없애 주어야 합니다.

2.인쇄판은 0.3mm로 아주 얇기 때문에 잘 우글어집니다.

접히지 않도록 해야 합니다. 한번 접히면 접힌 부분의 망점이 깨진다거나 인쇄잉크를 받는데 이상이 생겨 접혀진 부분에 흰줄이 생기기도 합니다

3.노출시간이 적당하지 않을 경우에는 망점이 잘 드러나지 못한다거나 망점이 뭉개져 버리는 경우도 있습니다.

그것은 바꾸어 말하면 색의 농도를 건드리는 것이기 때문에 원하는 색이 나오지 않는다는 뜻입니다. 엷게 혹은 진하게 색농도에 변화가 생깁니다. 그러나 이 문제는 아주 드물게 나타나는 현상들로 대개 노출시간은 정확하게 정해놓고 사용하기에 그런 노출시간의 에러는 발생할 확률이 낮습니다.

4. 이 PS판은 다 쓴 후 표면의 감광액을 제거하여 다시 사용할 수 있습니다.